Unter QFD – dem Quality-Function-Deployment – wird eine Methode des Qualitätsmanagements verstanden, die es einem Unternehmen ermöglicht, seine Produkte und Dienstleistungen optimal auf die Wünsche einzelner Kunden abzustimmen.

Unter QFD – dem Quality-Function-Deployment – wird eine Methode des Qualitätsmanagements verstanden, die es einem Unternehmen ermöglicht, seine Produkte und Dienstleistungen optimal auf die Wünsche einzelner Kunden abzustimmen.

Das Quality-Fuction-Deployment (was auf deutsch übersetzt so viel wie Qualitätsfunktionendarstellung bedeutet), stellt ein Grundkonzept der Qualitätsplanung dar. Es wurde 1966 von dem japanischen Wirtschaftstheoretiker Yoji Akao entwickelt und 1972 in seinem Heimatland erstmalig eingesetzt. Seither ist QFD in vielen namhaften Unternehmen ein fester Bestandteil der Produktentwicklung.

Um sicherzustellen, dass alle Unternehmensbereiche ihre Produktion oder ihre Dienstleistungserstellung optimal auf die Kundenerwartungen ausrichten, werden die erfolgsrelevanten Kundenerwartungen bereits in die Planung der Produkte und Dienstleistungen einbezogen und jede Phase des Leistungserstellungsprozesses mit diesen abgeglichen.

Die Planung kann hierbei zum Beispiel durch ein interdisziplinäres Projektteam erfolgen, in das nicht nur Techniker und Entwickler, sondern auch die Kundenseite vertretende Teilnehmer oder Marketingspezialisten mit einbezogen werden. Ebenso ist eine umfassende Analyse der Kundenanforderungen und des Wettbewerbs vor Beginn der Projektplanung erforderlich.

Vier-Phasen-Konzept beim QFD

Die Anwendung des QFT läuft in einem Vier-Phasen-Konzept. Dieses sieht folgende Teilschritte vor:

- Die Erarbeitung eines „House of Quality“ im Rahmen der Produktplanung.

- Die Integration der im Rahmen der Produktplanung erarbeiteten Produktmerkmale in die Teileplanung.

- Eine Überführung der Teilemerkmale in Fertigungsbedingungen im Rahmen der Prozessplanung.

- Die Integration der Fertigungsbedingungen in die Produktions- und Prüfplanung.

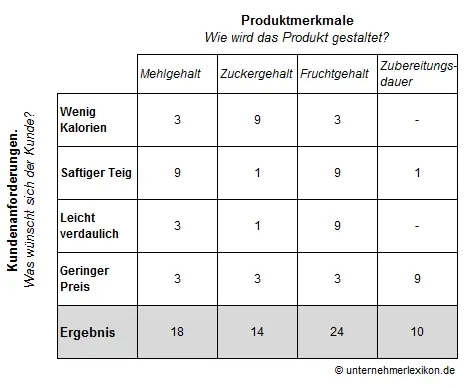

Das House of Quality am Anfang der Produktentwicklung erhielt seinen Namen aufgrund der hausartigen Struktur der Matrix, in der sowohl die Kundenanforderungen als auch die technischen Merkmale des zu entwickelnden Produktes abgebildet werden. Es basiert auf den ermittelten Kundenwünschen, die in einer Zusammenarbeit mit Technikern in Produktmerkmale übersetzt werden:

Hierzu werden in einer zweidimensionalen Matrix die wichtigsten Kundenanforderungen den technischen Merkmalen des geplanten Produkts gegenübergestellt. Dafür werden zunächst die wichtigsten Kundenzielgruppen auf den relevanten Märkten ermittelt. Anschließend werden beispielsweise im Rahmen von Befragungen und einem Wettbewerbsvergleich die besonders erfolgswirksamen Kundenerwartungen abgeleitet und in die Matrixzeilen eingetragen.

Hierzu werden in einer zweidimensionalen Matrix die wichtigsten Kundenanforderungen den technischen Merkmalen des geplanten Produkts gegenübergestellt. Dafür werden zunächst die wichtigsten Kundenzielgruppen auf den relevanten Märkten ermittelt. Anschließend werden beispielsweise im Rahmen von Befragungen und einem Wettbewerbsvergleich die besonders erfolgswirksamen Kundenerwartungen abgeleitet und in die Matrixzeilen eingetragen.

In den Spalten werden nun die für das Produkt charakteristischen Konstruktionsmerkmale gelistet. Je nachdem wie stark die Konstruktionsmerkmale mit den Kundenanforderungen im Zusammenhang stehen, werden innerhalb der Matrix Korrelationskennziffern vergeben. In der Regel erfolgt die Klassifizierung in den Kategorien kein Zusammenhang (0), schwacher Zusammenhang (1), mittlerer Zusammenhang (3) und starker Zusammenhang (9).

So können über die Vernetzung der wichtigsten Kundenerwartungen mit den Anforderungen an die Konstruktion die erfolgsentscheidenden Konstruktionsmerkmale ermittelt werden. Sofern wesentliche, vom Kunden gewünschte Konstruktionsmerkmale nicht im Endprodukt vorhanden sind, würde dies zu einer geringeren Kundenzufriedenheit und damit zu verminderten Absatzchancen des Produktes führen.

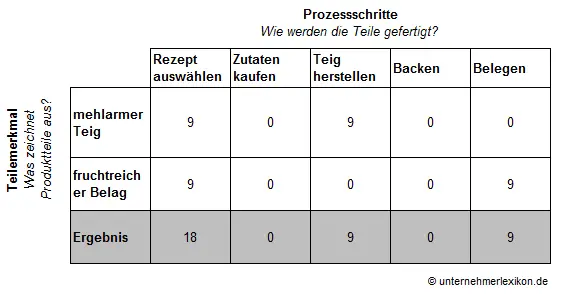

Anschließend werden die erarbeiteten erfolgsentscheidenden Produktmerkmale in Teilemerkmale umgesetzt. Hier werden erneut die Zusammenhänge zwischen den Fragen „Was wird benötigt?“ und „Wie wird es umgesetzt?“ ermittelt und in den Zeilen beziehungsweise Spalten der Matrix verzeichnet. Die zwischen den Produktmerkmalen und den Merkmalen der zum Produkt gehörenden Teile werden wie oben beschrieben auf Korrelationen überprüft und entsprechend bewertet.

Nun werden die ermittelten erfolgskritischen Teilemerkmale in einem weiteren Schritt in Prozessschritte übersetzt, indem folgende Frage beantwortet wird: „Wie wird das gewünschte Teilemerkmal hergestellt?“

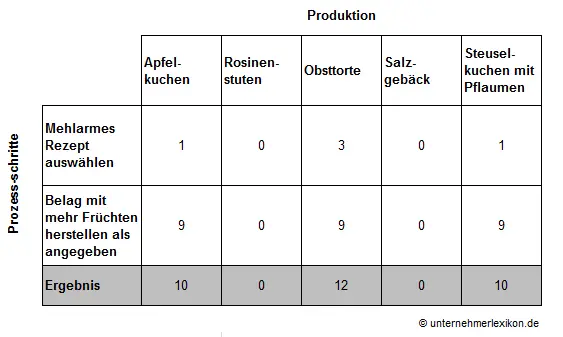

Zuletzt werden aufgrund der ermittelten Prozesse, also den für die Herstellung des Produktes oder der Dienstleistung notwendigen Produktionsbedingungen, die Produktion und die Qualitätsprüfung geplant.

QFD: Ein Beispiel

Ein Beispiel zur Verdeutlichung des Beschriebenen:

Eine Bäckerin möchte einen neuartigen Kuchen entwickeln. Die Ermittlung der Kundenanforderungen ergab:

- Wenig Kalorien

- Saftige Teigkonsistenz

- Leicht verdaulich

- Geringer Preis

Die technischen Anforderungen an einen Kuchen ergaben folgende Produktmerkmale:

- Mehlgehalt

- Zuckergehalt

- Weitere Zutaten

- Zubereitungsdauer

Es ergibt sich folgende Matrix: Korellation: 0 (keine) bis 9 (hoch)

Die wichtigsten Merkmale sind in diesem Beispiel der Fruchtgehalt, gefolgt von Mehl- und Zuckergehalt, während die Zubereitungsdauer weniger erfolgsentscheidend ist.

Zwischen diesen Merkmalen bestehen weder Zusammenhänge noch Zielkonflikte.

Die Übersetzung der Produktmerkmale in Teilemerkmale zeigt folgendes Ergebnis:

Entscheidend für den Erfolg des Kuchens bei den Kunden ist die Ausgestaltung des Teiges und des Belages, die Dekoration ist hingegen weniger wichtig. Auch hier ist kein Zusammenhang zwischen der Ausgestaltung des Teiges und der Ausgestaltung des Belages erkennbar.

Für den Produtionsprozess drückt sich dies in folgender Matrix aus:

Ausschlaggebend dafür, dass der Kunde den Kuchen erhält den er sich wünscht, ist vor allem die Wahl des richtigen Rezepts, das im vorliegenden Fall möglichst wenig Mehl und dafür viele Früchte vorsehen sollte. Doch auch bei der Zubereitung des Teiges und bei der Herstellung des Belages können Anpassungen vorgenommen werden, die den Kuchen kundengerechter werden lassen. So könnten bei der Herstellung des Teiges und des Belages Teile des Mehls durch Haselnüsse ersetzt werden, oder aber der Belag mit einer größeren Menge Früchte versehen werden als im Rezept angegeben.

Eine Korrelation besteht hier jedoch zwischen der Auswahl eines mehlarmen Rezepts und der Reduzierung des Zuckergehaltes oder des Mehlgehaltes im folgenden Produktionsprozess. Das muss bei der Beurteilung der folgenden Matrix berücksichtigt werden. Der Mehlgehalt wird daher nur einmal in der Matrix berücksichtigt.

Zuletzt werden die wesentlichen Prozessschritte in die Produktions- und Prüfplanung überführt:

Im vorliegenden Fall eignet sich also vor allem die Obsttorte als kalorienarmes, saftiges und fruchtiges Gebäck, das den Kundenwünschen entspricht. Um noch näher an die aktuellen Kundenerwartungen heranzureichen, kann die Bäckerin die Torte mit etwas weniger Mehl oder ersatzweise mit Haselnüssen zubereiten, ohne dass die Qualität leidet. Wird zusätzlich der Belag mit mehr Früchten zubereitet als angegeben, entspricht das Produkt genau den Kundenerwartungen. Eventuell übertrifft es die Erwartungen sogar, was eine besonders hohe Kundenzufriedenheit bewirkt.

Alternativ könnten zudem ein Apfelkuchen und ein Streuselkuchen mit Pflaumen gebacken werden, sofern ebenfalls ein Teil des Mehls durch andere Zutaten und ersetzt und mehr Früchte verwendet werden. Hier sind die Variationsmöglichkeiten gegenüber der Obsttorte jedoch ein wenig begrenzter.

Welche Vorteile bietet die Anwendung des QFD?

- Die Vorteile bei der Anwendung des Quality Function Deployment liegen in der Möglichkeit, Kundenwünsche bereits bei der Planung des Produkts zu berücksichtigen, und so sicherzustellen, dass das Endprodukt die Kundenerwartungen erfüllt oder sogar übertrifft.

- Durch die Ermittlung der wichtigsten Kundenerwartungen kann sich der Hersteller oder Dienstleister gezielt auf die erfolgswirksamen Merkmale konzentrieren. Das macht den gesamten Entwicklungs- und Produktionsprozess effektiver.

- Für die Kundenzufriedenheit weniger entscheidende Kriterien können ignoriert oder eliminiert werden. Hierdurch können Kostenvorteile erzielt werden.

- Zielkonflikte werden bereits bei der Produktplanung erkannt.

- Entscheidungen werden transparenter.

Die Ergebnisse des QFD lassen sich sehr gut mit einer Wertanalyse verknüpfen. Dabei werden die aus den Kundenerwartungen abgeleiteten Sollfunktionen oder Produktmerkmale mit Zielkostenfunktionen versehen, die neben einer kundenorientierten Produktentwicklung auch eine Berücksichtigung des Kostenaspekts ermöglicht.

Die Vorteile bei der Anwendung des QFD liegen in der starken Berücksichtigung der Kundenanforderungen bei der Entwicklung der Produkte. Hierdurch ist bei richtigem Vorgehen eine hohe Qualität des Endprodukts gewährleistet. Aufgrund der sorgfältigen Planung können spätere, zum Teil kostenintensive Nachbesserungen vermieden werden. Darüber hinaus werden unternehmensinterne Zusammenhänge und Entscheidungen transparent und dokumentiert.

Die Vorteile bei der Anwendung des QFD liegen in der starken Berücksichtigung der Kundenanforderungen bei der Entwicklung der Produkte. Hierdurch ist bei richtigem Vorgehen eine hohe Qualität des Endprodukts gewährleistet. Aufgrund der sorgfältigen Planung können spätere, zum Teil kostenintensive Nachbesserungen vermieden werden. Darüber hinaus werden unternehmensinterne Zusammenhänge und Entscheidungen transparent und dokumentiert.

Wichtig ist jedoch, bereits bei der Projektplanung ausreichend Zeit für das Quality Function Deployment einzuräumen. Gelegentlich sind die Teams bei der ersten Anwendung vom Aufwand der Methode überrascht. Es sollte daher stets darauf geachtet werden, den Umfang der Matrizen überschaubar zu halten und sich nur auf die wesentlichen Kundenanforderungen zu konzentrieren.

Wird dies berücksichtigt, so bietet QFD nicht nur für den Kunden, sondern auch für das Unternehmen einen beachtlichen Nutzen.

Ergänzend zu diesem Artikel könnten Sie auch die Artikel Reihenfertigung, ABC-Analyse, Nachhaltigkeit, Rentabilität, Balanced Scorecard und Nutzwertanalyse in unserem Unternehmerlexikon interessieren. Auch die Artikel zu Lastenheft und Pflichtenheft im Rahmen des Projektmanagements könnten Sie interessieren.